是一种直接将电能转换为可见光和辐射能的发光器件,具有耗电量小、发光效率高、体积小等优点,目前已经慢慢的变成为了一种新型高效节能产品,并且被大范围的应用于显示、照明、背光等诸多领域。近年来,随着系统效率能够达到60%;而白光LED的光效已超越150lm/W,这些特点都使得LED受到慢慢的变多的关注。

目前,虽然LED的理论寿命能达到50kh,然而在实际使用中,因为受到种种因素的制约,LED往往达不到这么高的理论寿命,出现了过早失效现象,这大大阻碍了LED作为新型节能型产品的前进步伐。未解决这一问题,很多学者已经开展了相关研究,并且得到了一些重要的结论。本文就是在此基础上,对造成LED失效的主要的因素进行系统性的分析,并且提出一些改善措施,以希望能完善LED的实际使用寿命。

LED失效有:芯片失效、封装失效、热过应力失效、电过应力失效以及装配失效,其中尤以芯片失效和封装失效最常见。本文将就这几种主要失效模式,进行详细的分析。

芯片失效是指芯片本身失效或其它问题导致芯片失效。造成这种失效的原因往往有很多种:芯片裂纹是由于键合工艺条件不合适,造成较大的应力,随着热量积累所产生的热机械应力也随之加强,导致芯片产生微裂纹,工作时注入的电流会促进加剧微裂纹使之逐步扩大,直至器件完全失效[4]。其次,如果芯片有源区本来就有损伤,那么会导致在加电过程中逐渐退化直至失效,同样也会造成灯具在使用的过程中光衰严重直至不亮。再者,若芯片粘结工艺不良,在使用的过程中会导致芯片粘结层完全脱离粘结面而使得样品发生开路失效,同样也会造成LED在使用的过程中发生“死灯”现象。导致芯片粘结工艺不良的原因,可能是由于使用的银浆过期或者暴露时间过长、银浆使用量过少、固化时间过长、固晶基面被污染等。

封装失效是指封装设计或生产的基本工艺不当导致器件失效。封装所用的环氧树脂材料,在使用的过程中会发生劣化问题,致使LED的寿命降低。这种劣化问题包括:光透过率、折射率、线胀系数、硬度、透水性、透气性、填料性能等,其中尤以光透过率最重要。有研究表明光的波长越短,光透过率的劣化越严重,但是对于绿光以上波长(即大于560nm)来说,这种影响并不严重。Lumileds2003年曾公布过功率LED白光器件和5白光器件的寿命实验曲线kh后,用硅树脂封装的功率器件,光通量仍可维持初始的80%,而用环氧树脂封装的对比曲线kh后,光通量维持率仅为50%。实验表明,在芯片发光效率相同的情况下,靠近芯片的环氧树脂明显变成黄色、继而变成褐色。这种明显的退化过程,主要是由于光照以及温升引起的环氧树脂光透过率的劣化所造成的。与此同时,在由蓝光激发黄色荧光粉发出白光的LED中,封装透镜的褐变会影响其反射性,并且使得发出的蓝光不足以激发黄色荧光粉,从而使得光效和光谱分布发生改变。

对于封装而言,还有一个影响LED寿命的主要的因素就是腐蚀。在LED使用中,一般引起腐蚀的根本原因是水汽渗入了封装材料内部,导致引线变质、PCB铜线锈蚀;有时,随水汽引入的可动导电离子会驻留在芯片表面,从而造成漏电。此外,封装质量不好的器件,在其封装体内部会有大量的残留气泡,这些残留的气泡同样也会造成器件的腐蚀。

温度一直是影响LED光学性质的主要的因素,而在研究LED失效模式的时候,国内外学者考虑到将工作环境和温度作为加速应力,来进行LED加速寿命实验[8,9]。这是因为在LED系统热阻不变的前提下,封装引脚焊接点的温度上升,则结温也会随之升高,因此导致LED提前失效。

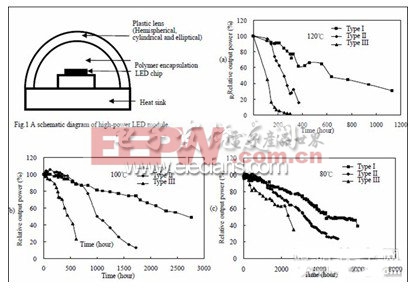

图1高功率LED的模型结构图以及在工作环境和温度分别为(a)120℃、(b)100℃和(c)80℃下辐射功率和加速时间的关系图

Hsu等人对不同厂商所提供的LED样品进行加速寿命实验,该实验将LED样品分别置于80、100、120℃下,使用3.2V电压驱动,并且规定当样品的光功率下降到起始值的50%时,即判定为失效。图1实验根据结果得出:高功率LED的寿命随着加速寿命实验温度的升高以及加速时间的增加而减小。在加速寿命实验中,LED结温升高会使得环氧树脂材料发生异变,从而增加了系统的热阻,使得芯片与封装之间的受热表面发生退化,最后导致封装失效[9]。

LED若在过电流的情况下使用(EOS)或者静电冲击损伤(ESD)了芯片,都会造成芯片开路,形成电过应力失效。例如,GaN是宽禁带材料.电阻率较高。若使用该类芯片,在生产的全部过程中因静电产生的感生电荷不易消失,当其累积到相当的程度时,可以产生很高的静电电压,这一电压一旦超过材料的承担接受的能力,就会发生击穿现象并放电,使得器件失效。

通过对以上所介绍的LED主要失效模式的分析,可以从中获悉改善LED在实际常规使用的寿命的技术方法。

散热技术一直是影响LED应用的重要环节,如果LED器件不能够及时散热,就会导致芯片的结温严重升高,继而发光效率急剧下降,可靠性(如寿命、色移等)将变坏;于此同时,高温高热将使LED封装结构内部产生机械应力,可能进一步引发一系列的可靠性问题[5]。因此,在制造工艺上,可以再一次进行选择导热性好的底座,并且使得LED的散热面积尽可能的大,从而增加器件的散热性能。

在第2.4节中已经提到,以GaN作为芯片的LED,在使用中存在的一个很大问题是静电效应,如果不处理好这一问题,就会极度影响到器件的寿命。因此,在LED设计时,要充分考虑到防静电的设计,以避免器件因为高静电电压造成击穿等失效现象。

封装所用的环氧树脂材料,会因为光照以及温升而引起其光透过率的劣化,在使用中则表现为原本透明的环氧树脂材料发生褐变,影响器件原本的光谱功率分布。因此,在进行LED封装的时候,我们要严控固化的温度,避免在进行封装的时候,就已造成了环氧树脂的提前老化。

另一方面,为避免器件发生腐蚀现象,在选择透明性好的封装材料的同时,要注意注塑过程中,尽量排干净材料内部的气泡,以减小水气的残留量,降低器件发生腐蚀的几率。

LED制作的完整过程中需要合适的键合条件,若键合过大将会压伤芯片,反之则会造成器件的键合强度不足,使得器件容易脱松。因此,在保证器件键合强度的同时,需要尽可能降低键合工艺对芯片造成的损伤,以达到优化键合工艺的目的。

在进行芯片的粘接时,要求控制温度和时间在合适的范围以内,使得焊料达到致密,无空洞,残余应力小等工艺要求。

在LED出厂前,能增加一道筛选工艺,就是对其中的一些样品做到合理的老化和筛选试验,剔除一些有几率发生提前失效的器件,以降低LED在实际使用中的提前失效现象。

综上所述,尽管LED具备极高的理论寿命,但是在实际使用的过程中,受芯片、封装、应力等因素的影响,使用时间远远不能够达到所预期的理论值。为了确实提高LED的寿命,无论是在制造工艺上,还是在应用层面上,都需要更进一步的研究、探索和实践。随着LED技术的持续不断的发展,必定还会有新的问题不断浮现。但是只要能够掌握LED失效的最终的原因,就能在实践中确实改善LED器件的性能,将这种新型光源推广到应用领域的前端,更好地服务于生产和生活。