疲劳失效是指材料在反复加载的条件下,由于长期承受循环应力或应变而导致的失效现象。

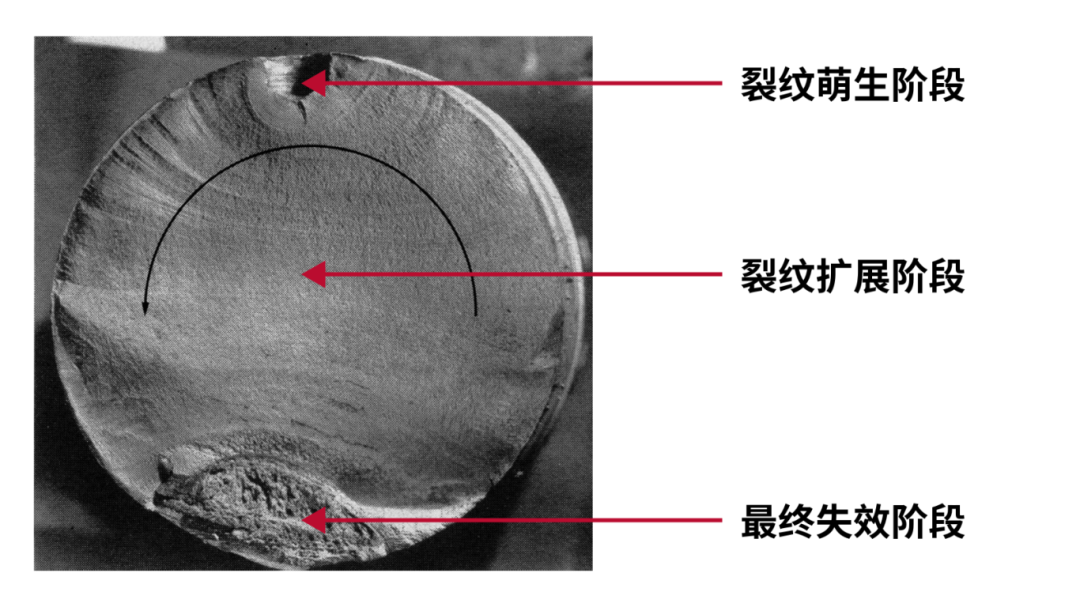

在材料表面或内部应力集中区域,微小的缺陷、孔洞、夹杂物或材料的异质性会导致局部应力集中。在反复加载的作用下,这些区域逐渐积累塑性变形,最终形成初始裂纹。

2. 裂纹扩展阶段:一旦裂纹形成,随后的每一个载荷循环都可能会导致裂纹的进一步扩展。裂纹扩展的速率取决于材料的韧性、循环应力幅值以及外因。疲劳裂纹扩展的特征是每个循环引发的裂纹扩展长度非常小,但累积效应会导致裂纹逐渐扩展至危险长度。

3. 最终失效阶段:当裂纹扩展到某一临界尺寸时,剩余的未损伤截面没办法承受外部载荷,导致材料的突然断裂或失效。这种断裂通常发生在一个加载周期内,因此常被视为突发性的。

应力幅值越大,疲劳寿命越短。应力比(最小应力与最大应力的比值)也会明显影响疲劳行为,正应力比(拉应力占主导)通常更容易导致疲劳失效。

2. 应力集中:孔洞、刻痕、焊缝等局部几何不连续处会产生应力集中效应,极大地加速疲劳失效的进程。

3. 材料微观结构:晶粒尺寸、相界面、夹杂物和沉淀相等微观结构特征对疲劳裂纹的萌生和扩展有重要影响。例如,细晶粒结构通常具备比较好的抗疲劳性能。

4. 表面状态:材料表面的粗糙度、残余应力、氧化层或腐蚀状况都会影响疲劳失效。光滑的表面和

5. 环境因素:环境和温度、湿度、腐蚀介质等会加速疲劳裂纹的扩展过程。例如,在腐蚀环境下发生的腐蚀疲劳会比纯机械疲劳更加严重。

应力寿命法(S-N 法):该方法通过实验测量材料在不同应力幅值下的疲劳寿命,并绘制 S-N 曲线(应力-寿命曲线)。S-N 法适用于高周疲劳(循环次数大于104

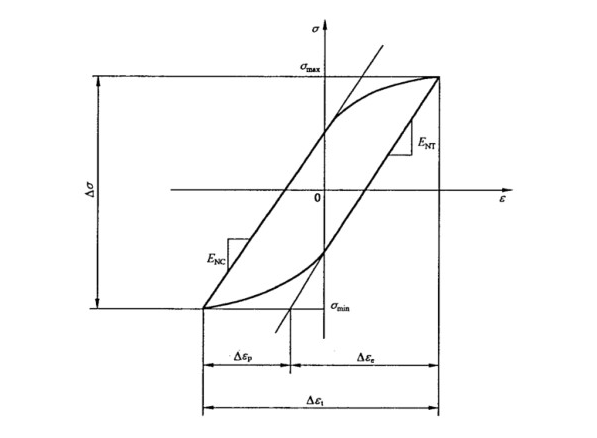

4次)情况,尤其是在塑性变形占主导的条件下。通过应变控制实验,能够得到材料的应变-寿命曲线,从而预测疲劳寿命。应力-应变迟滞曲线

:该方法通过一系列分析裂纹扩展速率和裂纹临界长度来预测疲劳寿命。该方法在预测含裂纹结构或高应力集中区域的疲劳寿命时尤为有效。

优化设计:通过减少应力集中区域(如圆角代替尖角)和优化结构布局来降低局部应力水平。

2.材料选择:选用具有优良抗疲劳性能的材料,如细晶粒材料、疲劳裂纹扩展速率低的合金材料等。

3.表面处理:通过表面硬化、喷丸处理、抛光或涂覆保护层等方法提高材料表面的抗疲劳性能。

4.控制使用环境:通过减少腐蚀介质的接触,控制环境和温度和湿度,可以轻松又有效延长材料的疲劳寿命。

5.定期检测与维护:在实际使用中,定时进行无损检测(如超声波、X 射线检测)以发现早期裂纹,并及时修复或更换核心部件,防止疲劳失效的发生。

![]()

![]()

农村供水市场值得期待∣强制性国家规范《农村供水工程建设项目规范》公开征求意见

第五届中国新材料产业高质量发展大会——CY-09材料产业高水平质量的发展论坛诚邀您投稿并参会

2024H1全球上市仪器公司营收TOP排行榜揭晓:潮水退去,谁能逆势突围?

品牌价值829亿元!洛川苹果特征品质评价与全产业链标准体系构建项目启动

丹纳赫(Danaher)四十周年创新再出发:10月11日谈高校创新转化,云参观苏州超级工厂