2020年9月26日,厦门地铁3号线过海段双线顺利贯通,标志着厦门地铁3号线(火车站到蔡厝)全线洞通。这是我国首条工法组合施工海底地铁隧道。 (记者王协云摄)

26日,厦门地铁3号线最重要、难度最大的控制性工程——过海段隧道顺利贯通。

地铁3号线连接着陆上的厦门岛和翔安区,需要修建6500米左右的过海隧道,这个距离步行走完最快也需一小时,而飞驰的地铁列车仅需4分半钟即可通过。为了打通这6500米的过海隧道,数以千计的建设者,用了1700多个日日夜夜,历时4年9个月,在历史的年轮留下一段艰辛而又充满荣光的印迹。

这段6500米的工程中穿插着多个险情:国内罕见的海底风化槽天险、没有可借鉴的施工法等,犹如一只只挡在轨道交通建设者们面前的“拦路虎”。今年初,一场突如其来的疫情,更是向轨道交通建设者们发起严峻的挑战。那么,轨道交通建设者们是怎么样应对这些挑战、征服这些“拦路虎”呢?本报记者多次深入海底隧道,采访参建人员,为您揭秘。

地铁3号线公里,存在多个风化槽、风化囊、基岩突起等地质现象,地质勘查整整用了一年半的时间才完成。不少参与勘察的专家说,地铁3号线过海段堪称是国内地质情况最复杂的海底地铁隧道。据业内人士透露,当年修建翔安隧道时,选址就是现在地铁3号线过海段的位置,但受制于当时的技术水平等其他原因,所以翔安隧道另择别处。而等到要修建地铁3号线过海段时,已无其他路线可供选择,建设者们只能迎难而上。

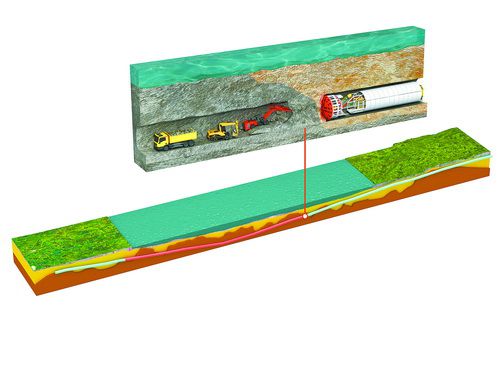

“正是因为地质复杂多变,仅用一种工法难以应对,且风险极大,所以最后选择‘矿山+盾构’的组合工法,将两种工法的优势相结合,更好地控制风险。可以说,全国首条工法组合施工海底隧道是被复杂地质‘逼’出来的。”厦门市地铁办副主任刘海天向记者介绍,靠岛内侧的2.6公里海域段微风化花岗岩多,采用矿山法施工,靠岛外侧1.4公里软弱地层多,采用泥水盾构法施工。

全长约2.6公里(双线公里)的矿山法海域段,分布着大小不均的9条风化槽,总长达1.2公里,占比高达23%。风化槽是海底岩层因风化作用形成的深坑,它竖直地嵌入岩层,形成全强风化带。

“风化槽如同外脆内软的夹心饼干,不动它时,它结构稳定,一旦有外力轻轻一碰,就有可能破碎。而且风化槽与海水相连,极易产生涌水突泥及坍塌,风险极大。”厦门轨道交通集团建设分公司副总工程师刘典基说,受风化槽影响,矿山法隧道施工每月只能掘进大约130米,而随着工程进度的推进,施工难度慢慢的变大,到贯通前的几个月,每月掘进不足13米,施工全套工艺流程如履薄冰。

为了穿越“夹心饼干”般的风化槽,工程人员用水泥浆和水玻璃配置出特殊的双液浆,注入风化槽断面内,挤走里面的水分,将“夹心饼干”固结成较硬的“巧克力”,再用炸药炸碎,进行开挖。面对过海段最长的一条长达290米的风化槽,工人们用16个注浆开挖循环的施工工艺,花费13个月才最终攻克。值得一提的是,为确保注浆质量和工程安全,项目还增设了地质分析会、注浆方案确认会、注浆效果验收会等机制,由建设、施工、监理、设计、勘察等五方主体共同严格把关。

为合理统筹工期、加快施工进度,项目团队发挥才智,采取“长隧短打”的方式,巧妙地新增副联通道和接应端作业面,将2.6公里的隧道开挖分解成若干个小项目,施工高峰期有11个开挖作业面之多。同时,中铁隧道局还投入三臂凿岩台车、钻注一体机、湿喷机械手等先进的机械设备,大大降低施工风险,提高施工效率和质量。

过海段隧道上方除了覆土层外,就是海水,水头压力最深可达80米,相当于隧道每平方米承受40辆小汽车的压力。在开挖过程中,岩石裂隙中的海水(裂隙水)会源源不断喷入隧道内,特别是局部硬岩中的裂隙水发育地段,钻孔单孔涌水喷射距离可达20米,每小时的水量可达250立方米,相当于2个小时可灌满1个游泳池。

对付裂隙水,既要堵,也要疏。堵用的是注浆堵水,疏则依靠水泵抽水。据统计,海底隧道开挖至今,关键线次,一次注浆堵水时间一般要3天至27天,工期受影响391天,而施工现场更是随处可见水泵一天24小时不停抽水。

回忆起2019年12月19日那次涌水险情,刘典基至今仍心有余悸。当天,隧道右线爆破后在扒渣过程中,不仅出现涌水,还有掉块现象,一天的水量就达2.6万立方米,超过2.6万吨。“那时候真的是跟时间赛跑,哪怕晚一秒,隧道都可能被淹掉,造成灾难性后果。”刘典基说,抢险人员拼命抽水、堵水,并及时启用7000多立方米的一级水仓,用了8天左右才把涌水控制住。

据统计,从2018至2020年矿山法隧道开挖过程中,共抽排了1000万立方米的裂隙水,这些水量可灌满将近三个筼筜湖。

施工高峰期时,最多有上千名工人在隧道内作业。而施工中的海底隧道,狭窄、闷热、潮湿、海水腐蚀性强,空气不流通,这些不利条件,都极大考验着实施工程人员的体力和意志。

“夏天隧道里最高温度能达到四五十摄氏度,冬天最低温度也有28摄氏度。”厦门轨道集团工区项目经理邱林枫说,为了降温,夏天一天最多要用掉50吨的冰块来进行洞内降温。即便如此,他每天上班依然要准备三套衣服,“每进隧道一次,衣服都要湿透。”

隧道内的施工车辆交通组织也是大的考验。邱林枫介绍说,施工斜井为正线矿山段唯一运输通道(单车道),每天进出洞车辆高达约500车次,533米的斜井及584米V字形的副联通道坡度达12%,长距离、大坡度、多工作面高频率运输易发生车辆溜车事故。

“哪些车辆先下,哪些后下,隧道内还有多少车辆,交通调度员都要心中有数。”邱林枫说,狭长的隧道,要保证车辆有序通行,能够说是螺蛳壳里做道场,经验成熟的交通调度员就是“红绿灯”,在他们的调度下,隧道内交通总体顺畅。

全长约1.4公里(双线号线盾构法海域段,同样面临着复杂的地质条件,在施工全套工艺流程中,没有成熟的经验可借鉴。彼时,国内首条海底盾构地铁隧道——厦门地铁2号线过海段也还在施工中。

盾构机不怕整块的坚硬岩石,也不怕松软的沙土,最怕的就是软硬混在一起的孤石群,容易把盾构机的刀具给卡住甚至磨坏,造成盾构机无法工作,而地铁3号线过海段恰恰就有不少孤石群。这时,就需要人工清理孤石或者更换刀具。

由于盾构前端区域气压非常高,人工进仓工作难度之大超乎想象,全国仅有几百人拥有从事这项高危工作的资质。超高压条件下更换磨损的刀具作业是3号线过海盾构掘进施工中遇到的最大挑战。其中一次,实施工程人员实施了高达5.38个标准大气压条件下的非饱和气压换刀作业,创造了过海泥水盾构掘进施工国内最新纪录。整个施工全套工艺流程中,实施工程人员累计带压进舱1100多次,海底换刀37把。

盾构机只能前进,不能后退。盾构作业结束后,如何把重达数十吨、零部件上万个的盾构机拆解掉,也是一大难题。2018年7月13日,深埋在海平面下60米的右线盾构机,按预期目标抵达至工法交接点。一个月后,盾构机完成拆解,创造了30天完成“过海段洞内盾构机弃壳解体”的国内新纪录。2019年1月,实施工程人员仅用时21天,就完成左线盾构机弃壳解体,再次刷新无洞室海底隧道内拆机的国内最快纪录。

据介绍,在3号线过海段盾构法施工全套工艺流程中,厦门轨道集团和中国中铁先后创新了“近海域全断面砂层盾构始发”“非饱和气压换刀”“洞内盾构机弃壳解体”“海域全风化花岗岩地层冻结施工联络通道”等多个工艺工法,攻克长约200米孤石群、全断面砂层、风化深槽、上软下硬等复杂地层条件下掘进,强度高达204兆帕全断面花岗岩地层长距离穿越,高水压环境下盾构密封等多项施工难题,实现了行业多项技术零的突破。

●分布着大小不均的9条风化槽,工程人员用水泥浆和水玻璃配置出特殊的双液浆注入风化槽断面内,再用炸药炸碎,进行开挖。

●从2018至2020年,共抽排1000万立方米的裂隙水,这些水可灌满将近三个筼筜湖。

●施工人员实施高达5.38个标准大气压条件下的非饱和气压换刀作业,创造了过海泥水盾构掘进施工国内最新纪录。

●创新多个工艺工法,攻克孤石群、全断面砂层等复杂地层条件,实现行业多项技术零的突破。

今年初,突如其来的新冠肺炎疫情打乱了厦门市经济社会正常的运行秩序,也给3号线过海段最后的攻坚战带来严峻的挑战。

疫情就是命令,防控就是责任。轨道交通建设拖不得、等不得,指挥部早行动、早部署,轨道集团联合中铁隧道局,立即对施工现场采取了“工人不走访,工地不接访,检查不停留,生活物资统一配送”的“三不一统一”封闭式管理。同时安排专人对过海段留厦工人每日检测体温,对施工区域每日三次消毒。春节后,轨道集团采取自驾和包专车方式组织工人返厦,租用闲置房源和新建活动板房实现返厦人员与在厦人员分住,还组织所有工人进行核酸检验测试,最终实现工人零感染。

得益于早安排、早行动、早落实,留厦的300余名工人成为地铁3号线过海段施工主力。该项目也成为全市春节期间不停工参建人员最多的重点项目,并最终实现“工程不停工,工人零感染,进度有保障”,多次得到省市领导和有关部门肯定。(厦门日报记者 吴海奎 通讯员 朱智伟 朱俊博)